Avevo la necessità di un banco sega per i miei lavori di bricolage, niente di pretenzioso o eccessivamente costoso, solo un qualcosa di semplice e funzionale. Ma già nel momento in cui procedevo all’acquisto su Amazon pensavo che, forse, non sarebbe stato un grande affare. Infatti, appena finita di montarla, si è rivelata per quella che è: una macchina con pochi pregi e molti difetti.

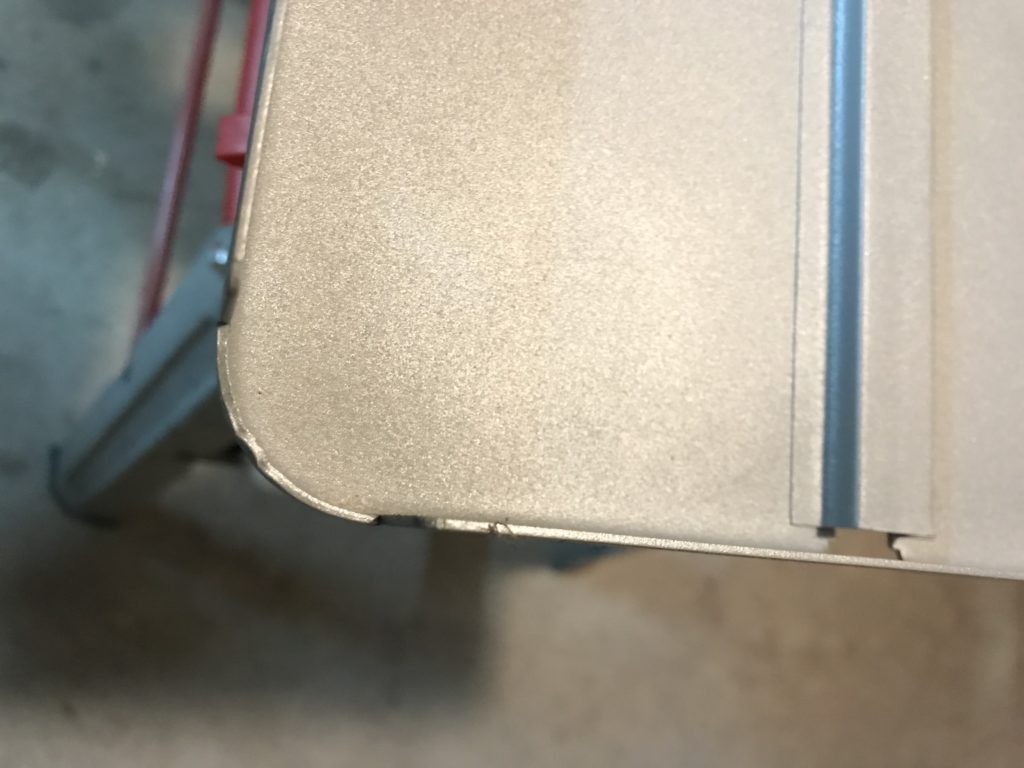

Il difetto più importante è il piano in lamiera stampata che presenta un vistoso avvallamento verso la lama il quale compromette lo squadro di taglio. Poi c’è la base che è in plastica (e forse ci può stare), ma è morbida da sembrare fatta di gomma. La guida parallela è discreta, mentre il goniometro è praticamente da buttare. L’accensione genera un forte spunto che ha fa sobbalzare tutto il banco e il motore, una volta avviato, è molto rumoroso. In fondo per il prezzo a cui è venduta (circa 110€), non si può pretendere di più.

I pregi? Un motore potente e un’ altezza di taglio pari a 80mm.

La mia idea è quella di sostituire il piano e migliorare la rigidità della guida parallela per da evitare flessioni durante la fase di taglio.

Smontaggio

Lo smontaggio del piano è molto facile: solo 8 viti. Le 4 interne fissano il blocco motore al piano mentre le altre 4, quelle esterne, ancorano il piano alla base.

Una volta smontato, si capisce che la costruzione è votata al risparmio. Lo spessore della lamiera, di circa 1mm, fa capire il perché di quegli avvallamenti: Il peso del motore è tale da farlo piegare 🙁 . Non ci sono nervature nel piano ad aumentare la rigidità.

Anche la meccanica di movimentazione del motore è molto povera. Tutto ridotto ai minimi termini.

Nella foto sottostante è possibile vedere come il supporto permetta l’allineamento della lama rispetto al piano. Questa caratteristica è molto importante per avere una buona precisione di taglio.

Costruzione del nuovo piano

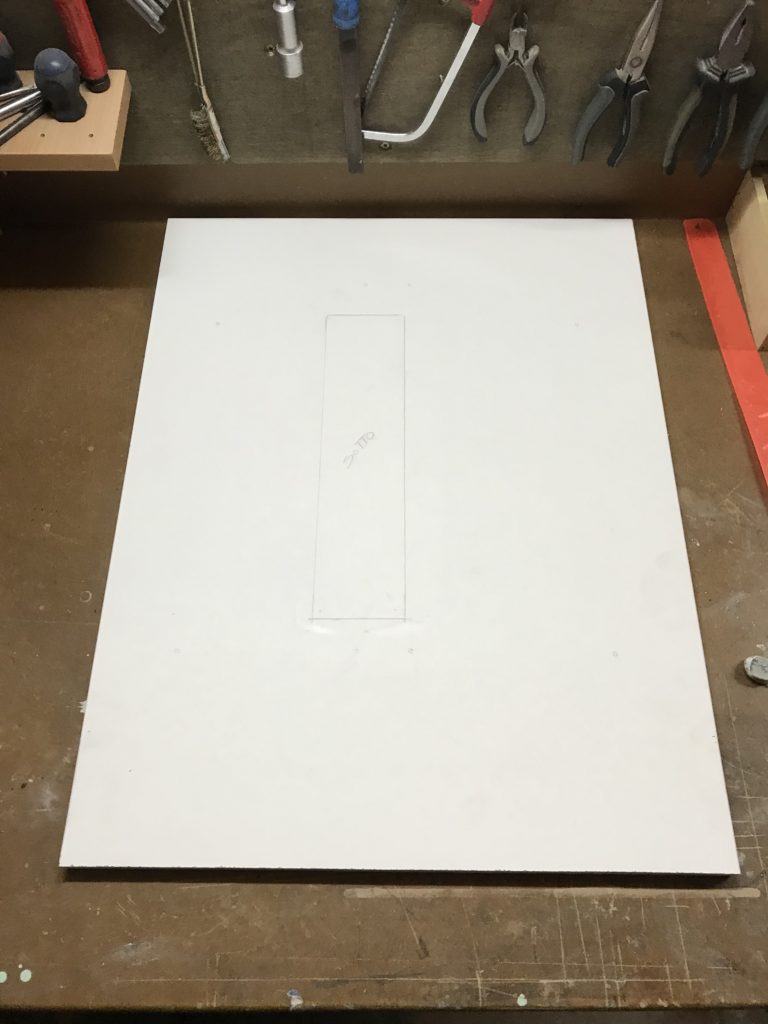

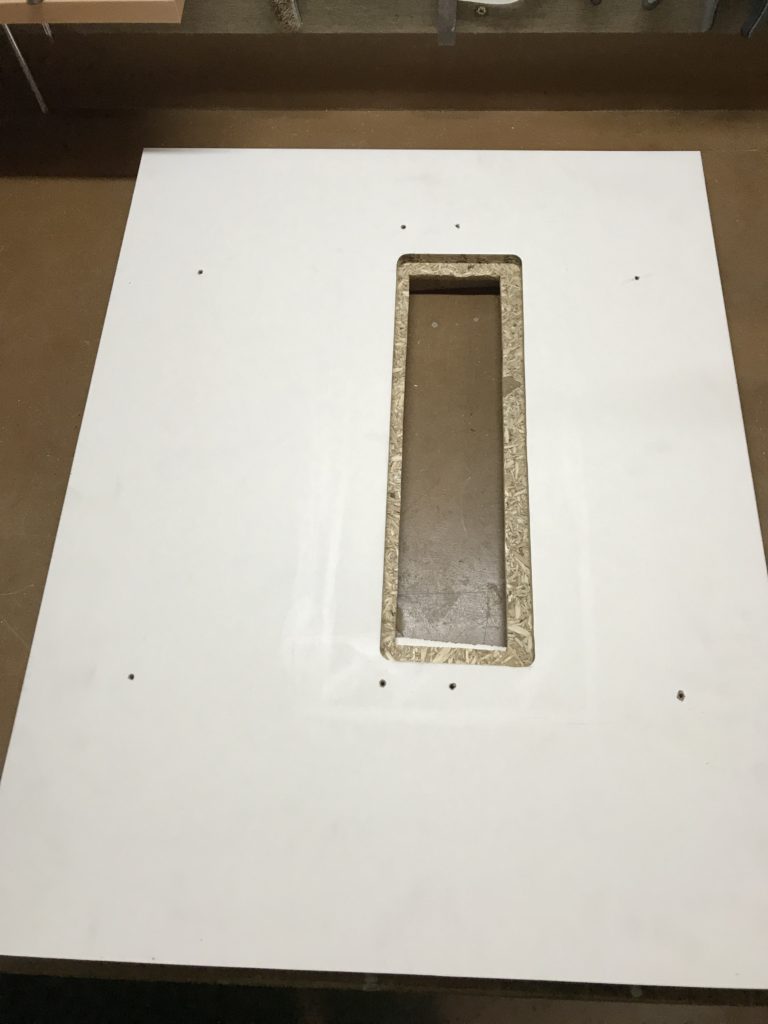

Adesso che tutto è stato smontato è possibile cominciare a preparare un nuovo piano. Purtroppo non sono riuscito a trovare del multistrato laminato, quindi ho dovuto ripiegare con del più economico truciolare. Lo spessore, di 18mm, non va a pregiudicare più di tanto l’altezza massima di taglio. Rimangono infatti circa 60mm di altezza utile. Avendo il piano originale smontato, è facile riportare i punti di fissaggio e la finestra della “zero clearance” sul pannello laminato.

Con l’aiuto di un seghetto alternativo e di una fresatrice si riesce facilmente a ricreare l’apertura e l’alloggiamento della “zero clearance“, che andremo poi a ricostruire con del multistrato da 10mm.

Con una punta “forstener” da 15mm ricaviamo gli alloggiamenti per nascondere le teste delle viti di fissaggio.

Le viti originali, del tipo a testa svasata, sono state sostituite con delle funzionali testa piatta in modo da poterle serrare meglio sul truciolare.

Grazie alle asole del supporto motore, è possibile registrare correttamente l’allineamento della lama rispetto al piano. Il tutto con il solo uso di una squadra e di un cacciavite. 🙂

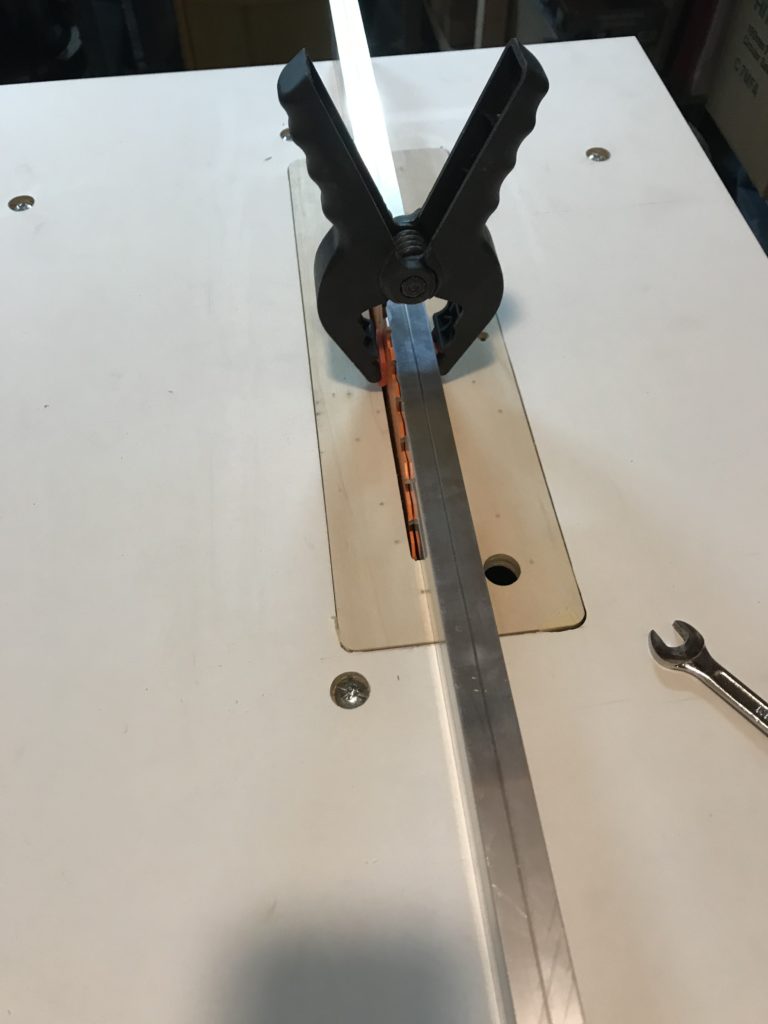

Zero clearance

Non bisogna sottovalutare l’importanza di quella che viene chiamata “zero clearance“, perché quel pezzo può fare la differenza sui tagli. Deve essere perfettamente allineata in altezza e non creare scalini. Inoltre deve essere sufficientemente rigida da sostenere il pezzo nella fase di taglio. L’originale, totalmente in plastica, non dispone di queste caratteristiche per cui ho deciso di sostituirla con una nuova. Per la sua realizzazione ho sfruttato la mia CNC. Ho disegnato con LibreCAD il pezzo 2D e generato con dxf2gcode il percorso utensile.

In meno di 5 minuti ecco il pezzo finito.

Una volta praticati i fori di fissaggio e data una leggera carteggiata di rifinitura, la nuova “zero clearance” è stata montata sul banco sega 🙂

Guida parallela

La guida parallela non è malaccio. Ha purtroppo, come tutte le guide di questo genere, il difetto di flettersi trasversalmente nelle fase di taglio. Ho pensato di mantenere il gruppo di scorrimento e la relativa barra metrica, andando a cambiare solamente la guida con una più lunga.

La barra metrica era ancorata al piano di metallo con solo 3 viti M6. Ho riutilizzato tale modalità sul nuovo piano sfruttando dei supporti a “L”.

I tre supporti garantiscono un adeguata tenuta della guida.

La vecchia guida parallela è stata sostituita con una nuova più lunga, sempre in alluminio 30x15mm. Non vedo la necessità di avere qualcosa di diverso.

Purtroppo, a causa della diversa altezza della guida metrica rispetto al piano, ho dovuto montare uno spessore per alzare la guida parallela. Un piccolo blocco di alluminio ha risolto egregiamente questo dislivello.

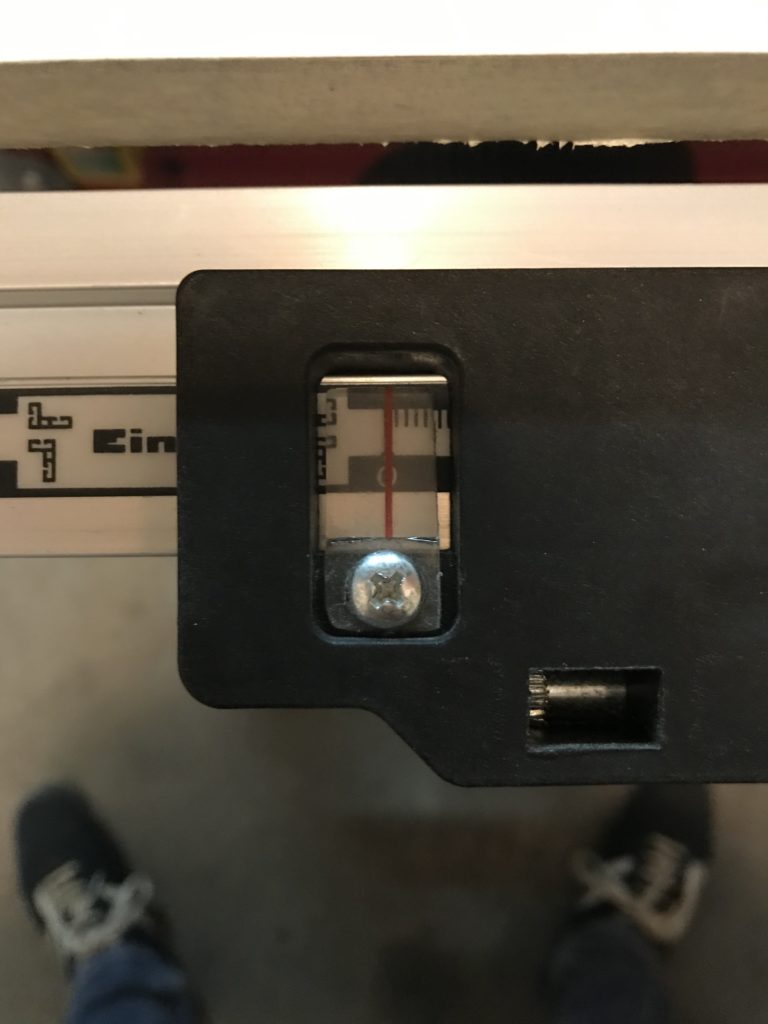

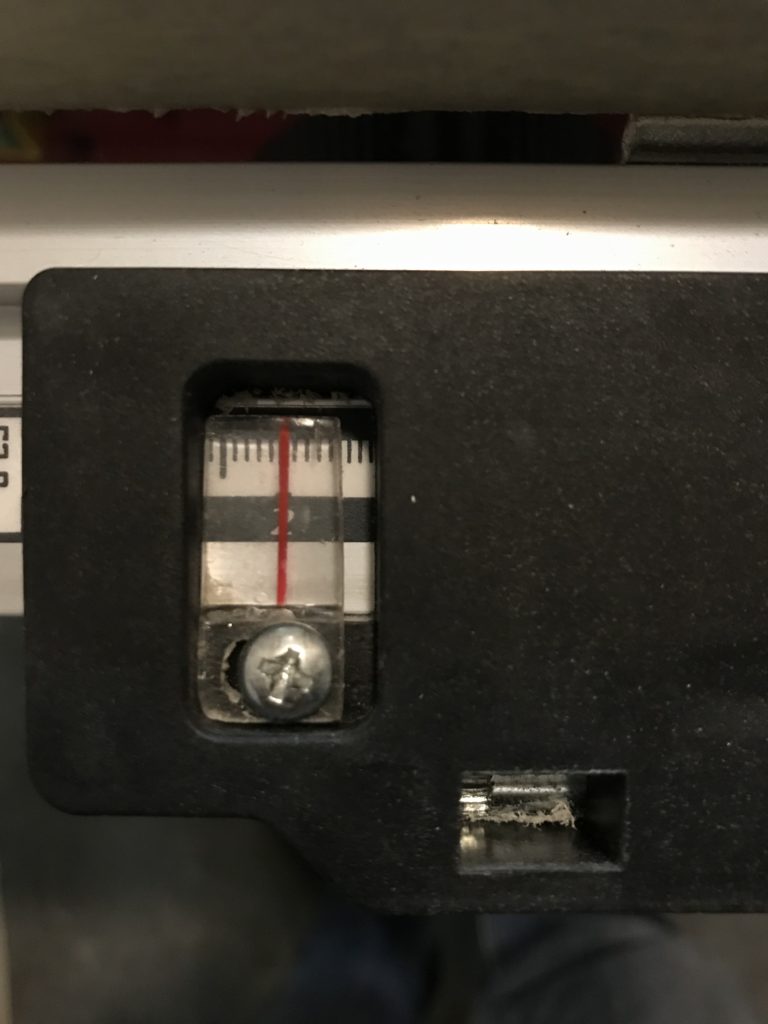

Per la taratura della scala metrica, ho bloccato la guida parallela alla lama e poi, una volta centrato lo zero sul visualizzatore, ho serrato i dadi posti sulle “L” di supporto.

A questo punto abbiamo ripristinato la funzionalità della guida parallela e tarato la scala di misurazione.

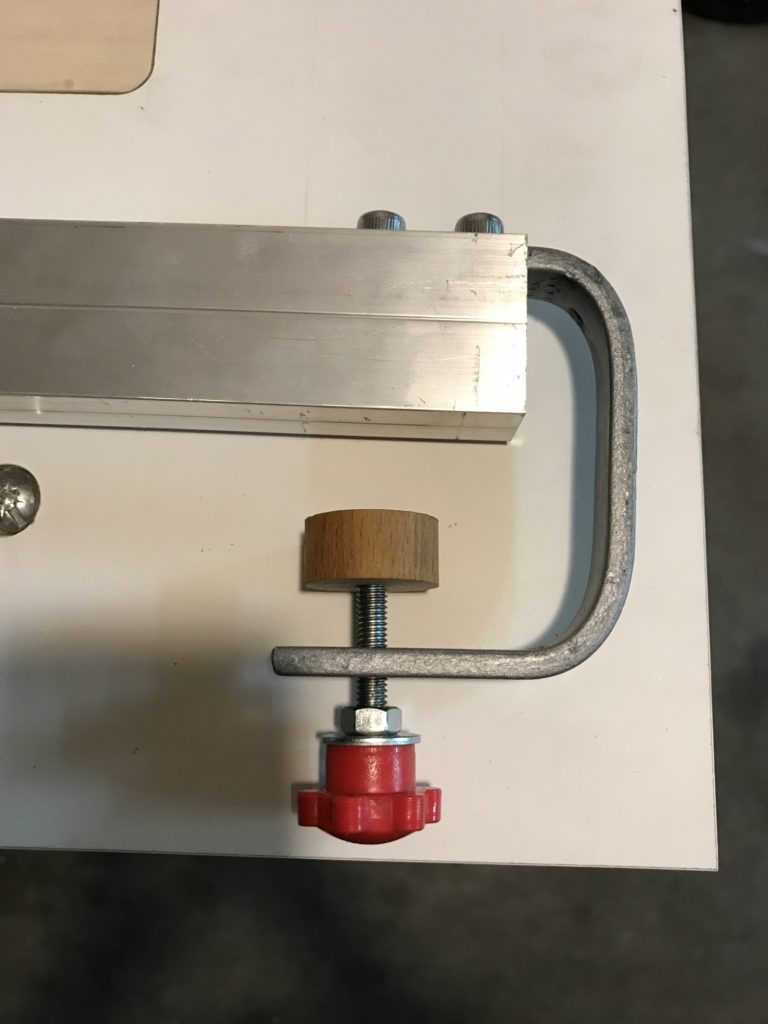

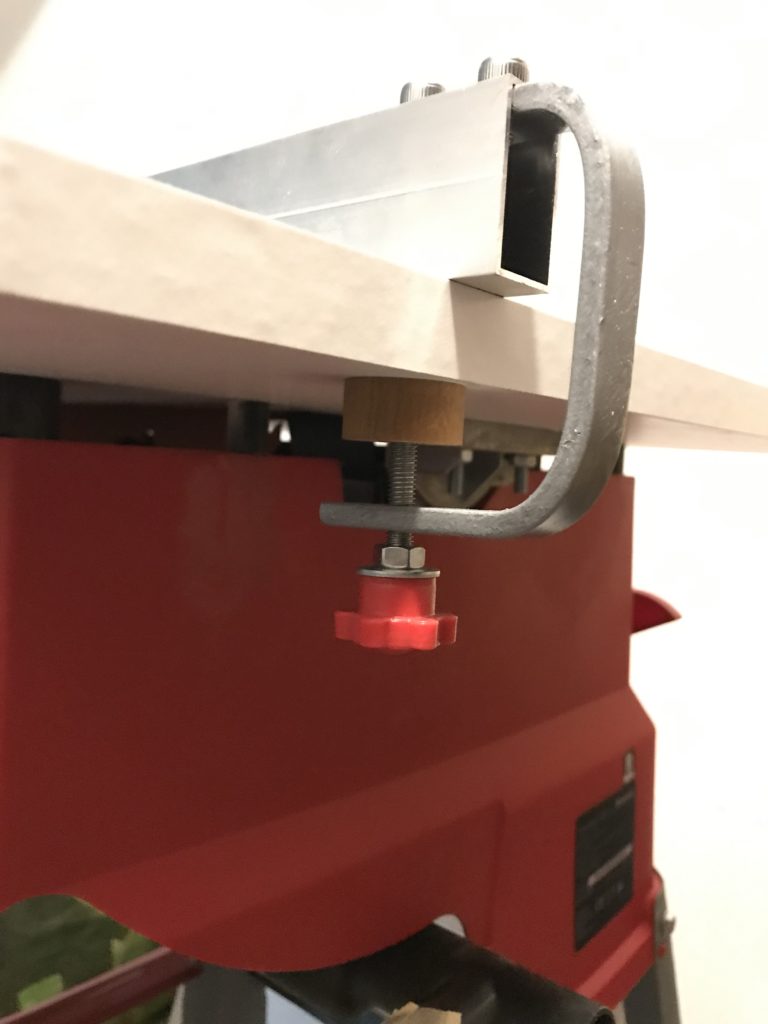

Per risolvere il problema della flessione della guida parallela, ho pensato di costruire una sorta di morsetto da applicare alla barra in modo da poterla bloccarla al piano. Sinceramente su internet ci sono tante soluzioni, alcune anche molto valide, ma questa è senza dubbio la più semplice.

Il “morsetto” l’ho costruito con una barra quadra di ferro 10x4mm piegata a forma di “C” e verniciata con zincante a ferddo. Da un lato sono stati praticati due fori filettati M6 per fissaggio alla guida e dall’altra uno per il pressore a vite.

Il pressore, molto semplice, di basa su un pomello di recupero e un pezzo di barra filettata M6. Un tondo in legno di faggio, forato e filettato al centro, fa da “piede”.

Con due viti M6 è stato fissato alla testa della guida parallela.

Questa soluzione, non bellissima, è però funzionale. Una volta serrato il morsetto la guida parallela è praticamente incollata al piano 🙂

Una prova di taglio di 2cm ha provato che la nuova guida è precisa e facile nella regolazione.

La misurazione del pezzo ha evidenziato un errore di 0,2mm a causa dalla finestra di misurazione non proprio facile la leggere. E’ un errore che tutto sommato possiamo accettare. Probabilmente, controllando la distanza di taglio con un metro, è possibile migliorare ulteriormente questo errore.

Conclusioni

Questo “modding” del banco sega ha migliorato l’esperienza d’uso e la precisione di lavorazione. Inoltre, cosa per me molto importante, è totalmente reversibile. Possiamo infatti riportare il banco sega alle condizioni originali in qualsiasi momento senza problemi. La spesa sostenuta, circa 30€, rende questa modifica ancora più interessante.

Ciao, complimenti per le modifiche, né ho viste tante. Qualcuna l’ho pure fatta ma non mi ha soddisfatto. Questa mi convince molto. Piuttosto la nuova guida parallela e stata comprata opure adattata con una comune barra di alluminio?. Vorrei copiare la tua idea, però senza cambiare il piano della heinell. Posso?

Se non chiedo troppo posso chiedere qualche misura? Io sono un amante del fai da te, na molto principiante. È da poco che mi sto organizzando con le attrezzature più o meno necessarie seguenti vari tutorial. Grazie.

Ciao Elvio, scusa se ti rispondo così in ritardo. Ecco le mie risposte:

Piuttosto la nuova guida parallela e stata comprata opure adattata con una comune barra di alluminio?

Per la guida parallela ho usato un semplice scatolato di alluminio 40x20x1 comprata in ferramenta.

Vorrei copiare la tua idea, però senza cambiare il piano della heinell

Si è possibile, ma devi valutare la planarità del piano originale. La “Zero Clarence” è assolutamente da rifare anche in questo caso.

Se non chiedo troppo posso chiedere qualche misura?

Non ti preoccupare con le misure. Fai tutto in base alle tue esigenze

Lello

Complimenti e grazie per aver condiviso la tua soluzione. Solo una domanda: alla t-track per il goniometro che non vedo sul nuovo banco ci hai già pensato?

Ciao,

Premesso che il goniometro fornito è praticamente inutilizzabile, ho preferito attrezzarmi con una “slitta” che usa i laterali del pannello come guida.

Ciao, possiedo una sega da banco circolare parkside che, da come noto dalle foto, è identica alla tua einhell. Cambia solo qualche piccolo particolare ma niente che non si possa copiare dal tuo progetto. Ho intenzione di fare lo piano sulla mia. Una cosa però non mi convince. Dato che hai aumentato lo spessore di ben 17 mm (18mm attuali – 1 mm del vecchio piano di lamiera), come fai ad inclinare la lama per i tagli a 45 gradi? Non ti basta sicuramente quella fessura in cui fuoriesce la lama che vedo in foto. Lo hai provato?

Ciao,

non ho utilizzato il piano in lamiera ma solo il piano in legno. Per il taglio a 45 e 90 ho creato due zero-clarence diverse. Quella di plastica in dotazione non è per niente funzionale.